咨询热线:

139-5087-3597

( 周先生 )

不锈钢接头:金属软管断裂原因分析

金属软管须正确安装,其安装长度应在拉伸长度与压缩长度的中间位置。若安装不当,金属软管容易在不正常部位,即端部发生断裂。金属软管起减振作用的部分为近发动机端,约占整个软管长度的1/3,其他长度区域则属于补偿安装公差段。在使用过程中,由于其结构的特别性,内扣接触面有摩擦,且间隙内容易积聚淤泥。久而久之会发生断裂或被卡死,失去柔性伸缩的能力,不能吸收发动机传来的振动,就会导致其他部件损坏,甚至波及消声器。因此,要分析金属软管的失效机理。

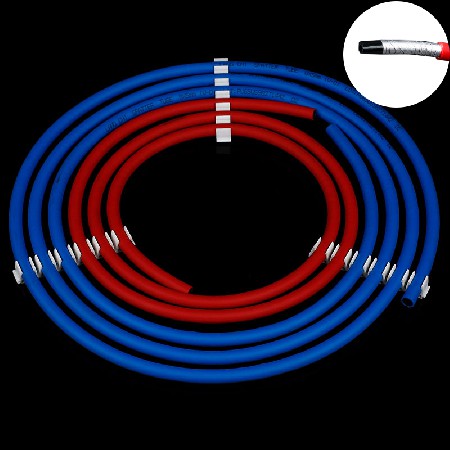

本研究所分析的金属软管为ASS 型结构,如图1所示。在使用过程中发生了断裂,其余部分位置则卡死不能伸缩。故障时行驶里程为3万多km(标准要求是保证10万km内不失效) ,其使用寿命远远低于预期。经市场返回的统计数据,同类型的金属软管发生较大比例断裂,其断裂的里程基本都集中在4万km 以下。本研究对失效的金属软管进行宏观分析、断口分析、金相分析、能谱分析等,找到金属软管发生断裂和卡死失效的原因,并提出改进建议。

一、实验过程与结果

1.1 宏观分析

金属软管的宏观形貌如图2a所示,表面布满泥土,呈土黄色,内表面则有黑色的积碳。断裂位置在靠近发动机一端约2 ~ 4扣处,断裂处的细节如图2b所示,在外侧表面可以看到残留的断口。将断裂处拉开后如图2c所示。将断裂部分切下后,打开缠绕的S型钢带,可见有2个方向的裂纹,一是在折弯处的呈周向的裂纹(图2d) ,另一处是呈轴向(或纵向,图2e) 的裂纹,两个方向裂纹交汇时,而后导致了排气管断裂。周向的裂纹相对来说较平直,纵向的裂纹有的平直有的则比较曲折,断裂处截面非常的薄。

1.2 断口宏、微观观察

将金属软管的周向和纵向断口都放置在扫描电镜内观察,其周向断口的截面均非常薄,约0.02 mm,有的已被磨损,局部保存完好区域的断口微观如图3a、图3b所示,起源为线源,断口的特征为疲劳,源区未见异常; 图3c、图3d所示为纵向断口的低倍形貌,从内侧表面起源,线源,断口微观特征如图3d 所示,为疲劳特征。纵向断口截面厚度约0.4 mm。

二、分析与讨论

金属软管的裂纹有两个方向,一是沿着S型折弯处的周向裂纹,从表面起源,为线源,沿着软管的截面厚度方向扩展;另一个是呈纵向(或轴向) 的裂纹,也是从表面起源,为线源,沿着截面厚度方向扩展;当两个方向的裂纹交汇后,而后导致了金属软管的断裂。通过对周向折弯处的断口以及纵向断口做微观分析发现,断裂源均为线源,源区无明显材料缺陷,断口扩展区的特征均为疲劳特征。另外,其断口截面均存在不同程度的减薄,观察到的断裂截面薄处仅仅为0.02 mm(其他未磨损区域的截面厚度则约为0.6mm) ;断口截面虽变薄,但断口附近并无变形痕迹,说明其截面的变薄并非因塑性拉伸引起。

而断口附近的钢带表面存在明显的磨损痕迹,其磨损特征为粘着磨损+ 磨粒磨损。据文献报道,304不锈钢如与摩擦副发生摩擦,也主要以粘着磨损机制为主,且随着表面摩擦的进行,表层组织会发生马氏体转变。在载荷和摩擦剪切应力的作用下,由于表层晶粒细化、以及高密度位错的综合作用使得304不锈钢的显微硬度增大; 因此,在本案例中,金属软管断口附近的显微硬度比基体稍高,但其显微硬度的提高并不能提升其疲劳性能,一、是软管截面本身较薄,并且随着磨损的消耗,截面变得更薄,其疲劳性能随着下降。另外,表层诱发马氏体的增加对SUS304奥氏体不锈钢的磨损无明显影响。因此可以这样说,虽然在摩擦的过程中, 304不锈钢表面出现了马氏体,显微硬度也升高,但这不能阻止不锈钢薄板表面的材料损耗以及疲劳强度的下降。

在本研究中,除了粘着磨损,其表面还有磨粒磨损的痕迹,这些磨粒成分主要是Si、O之类,是外界带入的尘土或泥沙颗粒混入了金属软管间隙,磨粒加剧了不锈钢带的磨损。泥沙渗入除了加剧磨损之外,更造成了金属软管不能再自由伸缩,即发生卡死现象。而金属软管部分区域卡死,也造成了其他区域的受力异常,更加速了此区域的断裂的发生。

另外,本研究金属软管的断裂位置在接头附近( 靠近发动机一端) 的约第2 ~ 4扣处,而这个位置正处于振幅大,振动为频繁的区域内; 因此,其断裂的主要原因主要是振动和磨损造成的疲劳断裂。

金属软管的结构是由双层304不锈钢薄带缠绕内扣而成,属于ASS结构,其钢带之间存在间隙,在振动过程中,相互接触的钢带摩擦磨损不可避免; 且车辆属于工程车,工作环境十分恶劣,行驶过程中泥浆、水、尘土等会逐渐带入金属软管的间隙处,成为摩擦副之间的磨粒,加剧磨损。当进入钢带间隙的泥沙等异物逐渐增多,而后会导致金属软管卡死。因此,防止金属软管发生类似失效的方法是: 一、采用威斯法利DSS型软管,该软管特别的结构可以防止泥沙渗入内部; 二、适当加厚钢带的截面厚度,提高疲劳性能; 第三,不要将软管安装在车轮附近。

三、结论与建议

金属软管为疲劳断裂,其断裂的主要原因是在振动情况下,钢带表面发生粘着磨损加磨粒磨损,磨损导致截面变薄后疲劳强度下降,而后发生疲劳断裂; 外界泥沙等异物渗入金属软管间隙导致其发生卡死现象,这也是导致其断裂的次要原因。

文章源自:不锈钢接头 www.zsjqj.com

-

05-13

不锈钢接头:金属软管断裂原因分析

金属软管须正确安装,其安装长度应在拉伸长度与压缩长度的中间位置。若安装不当,金属软管容易在不正常部位,即端部发生断裂。金属软管起减振作用的部分为近发动机端,约占整个软管长度的1/3,其他长度区域则属于补偿安装公差段。在使用过程中,由于其结构的特别性,内扣接触面有摩擦,且间隙内容易积聚淤泥。久而久之会

-

04-03

中山塑料软管在吸尘抽吸作业时不能吸取的东西

现在,塑料软管厂家和你讲一讲塑料软管在吸尘抽吸作业时不能汲取的五种东西。1、塑料软管决不行汲取烧着的物体,即使是未平息的烟蒂,或易燃物质都不行吸进,否则将烧坏过滤袋或过滤纸。2、钢丝伸缩管不行在堆放易燃易爆物品的场所运用,由于吸尘器排出气体是热的。3、在电动机整流子上存在火花,因此在这种

-

02-15

中山塑料软管:常用的几种塑料软管的特色和首要用途比较

常用的几种塑料软管的特征和首要用途比较PVC管 特征具有较好的抗拉、抗压强度,但其柔性不如其他塑料软管,耐腐蚀性强,价格在各类塑料管中Z廉价,但低温下较脆 联接办法为粘接、承插胶圈联接、法兰螺纹联接首要用于居处生活、工矿业、农业的供排水、灌溉、供气、排气用管、电线导管、雨水管、工业防腐管等。CP

-

01-14

如何判断中山塑料软管的质量

这次,塑料软管厂家和你谈谈如何判断塑料软管的质量。1、在条件答应的情况下,可用专业仪器进行测试PVC塑料软管的受热变形温度或维卡软化点,色度、浑浊度,耐正负压能力、爆破压力,卤素、硝酸盐含量,以及拉伸强度等。2、在没有技能条件的情况下,可以使用视觉、嗅觉、触觉等来判别pvc透明塑料软管质量的好与